Budowa i rodzaje siłowników pneumatycznych – przewodnik dla przemysłu

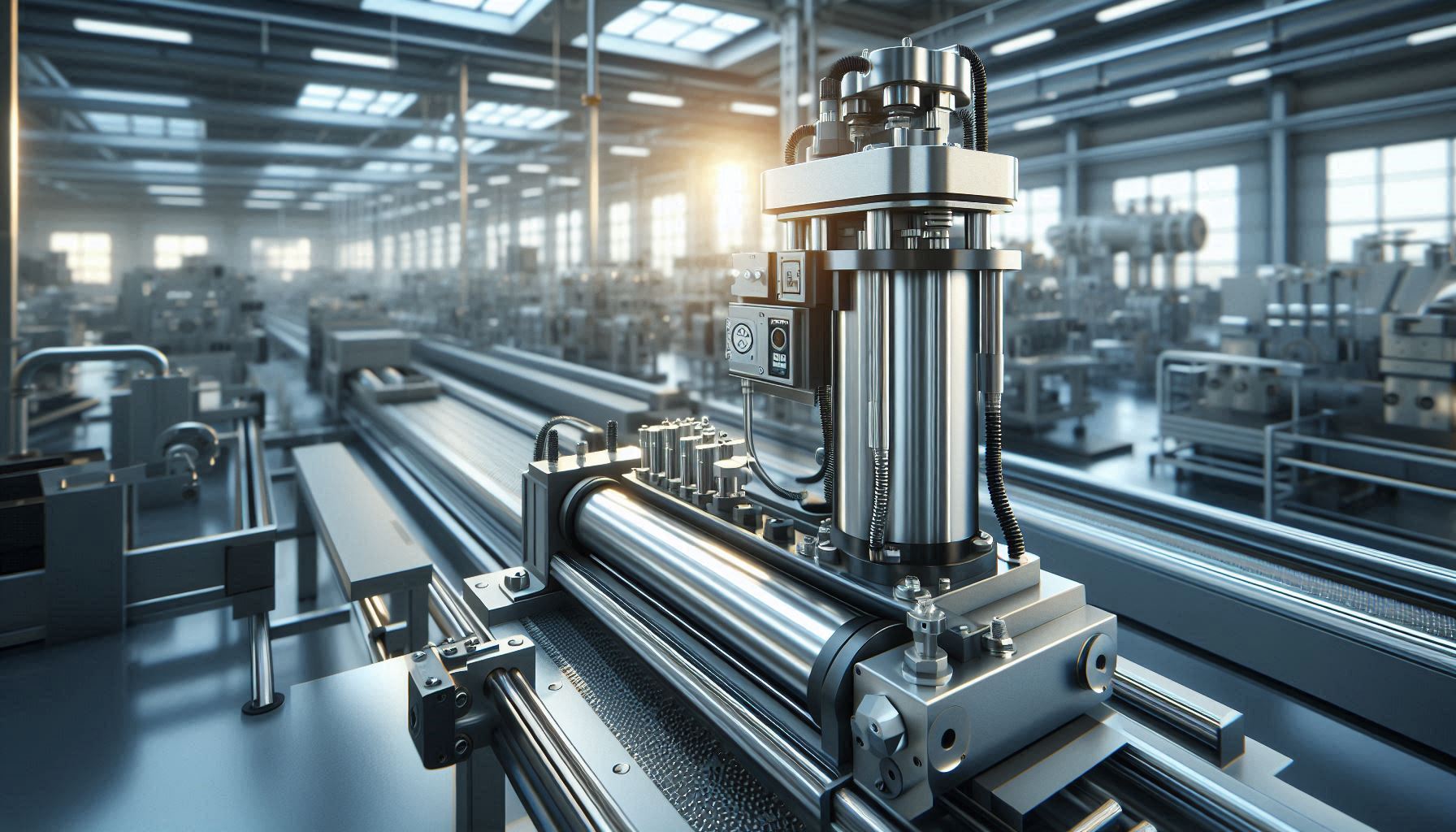

Siłowniki pneumatyczne to jedne z najważniejszych elementów współczesnych systemów automatyki przemysłowej. Dzięki nim możliwe jest przekształcanie energii sprężonego powietrza w ruch mechaniczny, zarówno liniowy, jak i obrotowy. Są niezbędne w procesach produkcyjnych, w sterowaniu zaworami, w napędach maszyn, a także w systemach codziennego użytku, takich jak automatyczne drzwi, bramy czy fotele biurowe z regulacją. W tym artykule przyjrzymy się bliżej budowie siłowników pneumatycznych, rodzajom dostępnych urządzeń oraz ich zastosowaniom w przemyśle.

Czym jest siłownik pneumatyczny i jak działa?

Siłownik pneumatyczny to urządzenie, które przekształca energię sprężonego powietrza w siłę mechaniczną. Zasada działania jest prosta – pod wpływem ciśnienia powietrza tłok porusza się wewnątrz cylindra, a ruch ten może być przekazywany na inne elementy maszyny lub instalacji przemysłowej. Dzięki takiemu rozwiązaniu możliwe jest precyzyjne sterowanie procesami produkcyjnymi, szybkie reakcje mechanizmów oraz optymalizacja linii produkcyjnej.

Budowa siłownika pneumatycznego

Każdy siłownik pneumatyczny składa się z kilku kluczowych elementów, które wpływają na jego wydajność i trwałość:

● Tuleja – cylinder, w którym porusza się tłok. Tuleja wykonana jest z trwałych materiałów, najczęściej stali nierdzewnej, aby zapewnić odporność na korozję i długą żywotność urządzenia.

● Tłok – centralny element siłownika, który przekształca energię powietrza pod ciśnieniem w ruch mechaniczny. Wielkość i konstrukcja tłoka decyduje o sile i prędkości działania siłownika.

● Tłoczysko – przekazuje ruch tłoka do zewnętrznego mechanizmu lub elementu maszyny.

● Pierścienie uszczelniające – zapewniają szczelność układu, ograniczając straty powietrza i utrzymując efektywność siłownika.

● Pierścień zgarniający – usuwa zanieczyszczenia, chroniąc mechanizm przed uszkodzeniem.

● Pokrywy przednia i tylna – zamykają cylinder, chroniąc wnętrze siłownika i jego komponenty przed uszkodzeniami mechanicznymi.

Rodzaje siłowników pneumatycznych

Na rynku dostępnych jest wiele typów siłowników pneumatycznych, które można klasyfikować według różnych kryteriów, takich jak obecność tłoczyska, rodzaj ruchu czy konstrukcja elementu roboczego.

Siłowniki tłokowe

Najczęściej spotykane w przemyśle, siłowniki tłokowe przekształcają energię sprężonego powietrza bezpośrednio na ruch liniowy tłoka w cylindrze. Są uniwersalne i znajdują zastosowanie praktycznie wszędzie, gdzie wymagana jest przekształcalna siła pneumatyczna.

Siłowniki jednostronnego działania

Siłowniki jednostronnego działania mają jedną komorę powietrzną. Tłok porusza się w jednym kierunku, a powrót zapewnia sprężyna wewnątrz siłownika. Spotyka się je np. w systemach automatycznego otwierania drzwi. Wyróżniamy siłowniki jednostronnego działania pchające i ciągnące – w zależności od sposobu oddziaływania sprężyny.

Siłowniki dwustronnego działania

Siłowniki dwustronnego działania posiadają dwie komory powietrzne, co umożliwia ruch tłoka w obu kierunkach przy użyciu sprężonego powietrza. Takie siłowniki generują większą siłę i są stosowane w liniach produkcyjnych, automatyzacji paletowania, sterowaniu przepustnicami czy obracaniu elementów w procesach seryjnych.

Siłowniki teleskopowe

Konstrukcja teleskopowa pozwala na wydłużenie skoku tłoka przy ograniczonej przestrzeni. Kilka tłoków o różnych średnicach jest umieszczonych jeden w drugim, co umożliwia zwiększenie zasięgu ruchu. Sprawdza się tam, gdzie przestrzeń jest ograniczona, a wymagana jest duża siła do przesunięcia ciężkich ładunków.

Siłowniki membranowe

W siłownikach membranowych powietrze działa na membranę, a nie bezpośrednio na tłok. To rozwiązanie umożliwia pracę w warunkach wysokiej temperatury i agresji chemicznej, co czyni je idealnym wyborem do procesów przemysłowych wymagających odporności na czynniki zewnętrzne.

Zastosowanie siłowników pneumatycznych

Siłowniki pneumatyczne mają zastosowanie w różnych sektorach przemysłu – od motoryzacji, przez przemysł spożywczy, po sektor medyczny. Najczęstsze zastosowania to:

● Napędy zaworów przemysłowych (przepustnic motylkowych, zaworów kulowych, upustowych).

● Linie produkcyjne i transportowe.

● Mechanizmy otwierania i zamykania drzwi automatycznych, bram i osłon. ● Prasy, mieszalniki i podajniki.

● Sterowanie paletami i przenośnikami w procesach seryjnych.

Siłowniki pneumatyczne spotyka się także w codziennych urządzeniach, takich jak fotele biurowe z regulacją czy automatyczne systemy domowe.

Dlaczego siłowniki pneumatyczne są tak popularne? Ich popularność wynika z kilku kluczowych cech:

● Prosta i trwała konstrukcja, łatwa w obsłudze.

● Niska waga i kompaktowe wymiary.

● Wysoka dostępność sprężonego powietrza w zakładach przemysłowych. ● Odporność na ekstremalne temperatury – zarówno niskie, jak i bardzo wysokie. ● Bezpieczeństwo w eksploatacji.

● Wszechstronność zastosowań – od precyzyjnej automatyki po ciężkie operacje przemysłowe.

Podsumowanie

Siłowniki pneumatyczne są fundamentem współczesnej automatyki przemysłowej. Dzięki różnorodności typów – tłokowych, jednostronnego i dwustronnego działania, teleskopowych czy membranowych – możliwe jest dopasowanie rozwiązania do specyfiki procesu produkcyjnego. Wybór odpowiedniego siłownika wpływa na efektywność, bezpieczeństwo i precyzję pracy całego systemu.

Jeżeli potrzebujesz sprawdzonych siłowników pneumatycznych, zarówno obrotowych CPU, jak i napędowych CP, w naszej ofercie znajdziesz urządzenia od renomowanych producentów. Skontaktuj się z nami, a doradzimy najlepsze rozwiązanie dla Twojej instalacji.